自磨机是以被粉碎物料本身作为磨矿介质的磨矿。砾磨机系以砾石作为磨矿介质 的磨矿,砾石一般取自磨矿前某一适当粒级的破碎产物,也可用前段自磨机排出的砾 石或采用卵石。

砾磨的优点是经济,并可在较粗粒级解离而泥化少,有取代第二段球磨的趋势。

自磨机有干式(气落式)和湿式(瀑落式)两种。其发展情况是,早期以干式自 磨为主,近期则以湿式占优势。自磨机的应用范围,已由处理非金属矿石扩展到黑色 金属,有色金属铜矿、钼矿、铅锌矿和稀有金属矿石等方面。预计随着自磨技术的不 断完善,应用范围将会进一步扩大。目前生产上采用的自磨机最大规格已达妇0.98 & 4.56米(36&15英尺),有的计划用妇2.19米(40英尺)的湿式自磨机。据报导,有 的国家已能制造妇5.24米(50英尺)的自磨机,它的驱动功率将为25000 - 27000马力。

―、干式自磨机的结构特点

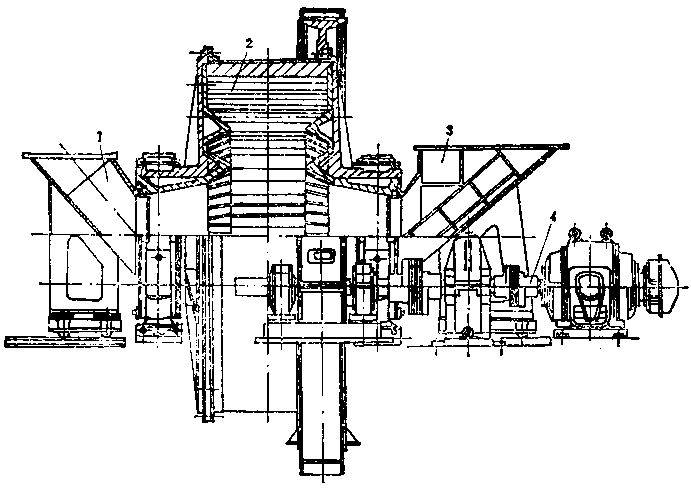

干式自磨机,如图3-6-1所示。由给矿漏斗部、筒体部、传动部、排矿漏斗部、基础部及润滑装置等组成。

图3-6-1饵000x 1400干式自磨机结构示意图

1—给矿漏斗部;2一筒体部;3一排矿漏斗部;4—传动部

干式自磨机和球(棒)磨机比较其结构特点是:

(1)筒体的径长比大、筒体短、中空轴颈短。通常筒体直径为其长度的三倍左右。 这样可使物料容易给入和易于分级,缩短物料在磨机中滞留的时间,并抑制其轴向析 离现象(即大块集中在给矿端,小块集中在排料端的现象)的产生,从而提高磨机的 生产能力和强化磨碎过程的选择性。

筒体直径!与筒体长度"之间两者的比值!/L直接影响着磨机的生产率,据试验 发现D/L =3时生产率最高,但现各国的自磨机D/L值不一,范围很宽,介于2 + 4.66之间。且D/L值随筒径的增大而加大,例如,当D <3.6米,D/L <3,当D > 3米时,D/L >3,从平均数值看,干式自磨机D/L.3。

(2) 端盖与筒体垂直,其上有两圈环状的波峰衬板。实践证明,装不装波峰衬板 差别很显著,装有波峰衬板时,磨机生产率可以提高,而能量消耗大幅度降低,同时 产品粒度较细,也没有偏析现象产生。波峰衬板为三角形断面。为了使波峰衬板对矿 石产生足够的侧向反击作用,两端盖上波峰衬板顶端间的距离不应大于0.8 L。

(3) 筒体上除敷有平衬板外,还每隔一定距离敷有一定高度的丁字形提升衬板, 它的主要作用是在筒体转动时把物料提升到一定高度而抛落,从而使被粉碎物料获得 足够的、比球磨机大得多的能量产生冲击作用,使大块物料被粉碎。提升衬板的高度 和间距对物料的运动轨迹有很大的影响。试验表明,提升板高度在一定范围(127毫 米)以内时,随着提升板高度的增加,磨机生产率逐渐增加而功率消耗明显下降,合 适高度的提升板与没提升板的情况下,两者的功耗相差将近一倍。而且提升板的间距 与提升板的高度两者的比值在4左右时,才能获得最高的生产能力和最低的能量消耗。

二、干式自磨原理

伟斯顿对干式自磨过程的理论进行了较长时间的研究。他对干式自磨机中矿石粉 碎过程的运动情况作了如下的描述:

在干式自磨机中使矿石粉碎的主要原因有三方面:(1)自由落下时的冲击力;(2) 由压力状态突然改变至张力状态的瞬时应力;(3)颗粒之间的相互摩擦。

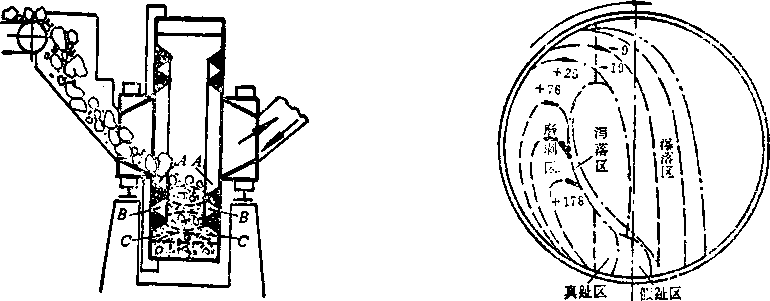

如图3-6-2所示,新给矿中的小粒,由给料端进入,沿!面均匀地落于筒体底 部中心,然后向两侧扩散。大块具有较大的动能,总是趋向较远的一侧,但其中有一 部分必然要和AB面相碰,然后向另一侧返回,因之,也使大块得到均匀分布。!一 !、B-B在这里的作用是防止给入物料有害的偏析。自排矿端沿下面返回的颗粒如同 新给料中的细粒一样,均匀地落于筒体底部的中心,然后向两边扩散。大块和细粒在 筒体底部沿轴向运动,方向正好相反,于是产生磨剥作用。

提升板C— C和波峰衬板B—B,有楔住矿石的作用,又称为楔形衬板。如图3- 6-3均匀分布在筒体底部的矿石,在"真趾区"集中,这里的重力和离心力最大。由 于筒体的转动和筒体很短,矿石首先在C— C处楔住,而且沿轴向挤成"拱形”,使在”真趾区”的所有矿石均处于压力状态之下。然后逐渐向上发展,在B—B之间形成 ”拱形”,使其间的矿石也同样处于受压状态。

矿石随磨机转动,位置迅速提高,矿石很快由压力状态转入张力状态。当重力克 服离心力时就脱离筒体,在磨机内循环运动,粗粒除自转外还向磨机中心处移动,对 小颗粒产生磨剥作用。

物料通过压力区后,各粒级的循环路径是不同的。大粒级在内层,运动途径较短, 较快地回至破碎区。大于25毫米的颗粒向磨机中心移动,借重力泻落于"真趾区"之 前,较大粒成内层,而较小粒居于外。新给矿落在泻落物料的前面,部分落在"假趾 区"后面,和向前转动着的提升板c一"冲击后,反弹回泻落区。弹到处如同颚式破 碎机的定颚一洋,不同的是这里的"定颚",除了破碎物料之外,它本身也遭到破坏。

只有小于25毫米的颗粒,才通过自由落下区或"瀑落区",在泻落区的前面沿筒 壁铺成一层。进入破碎区时,即遭遇最大压力。而于通过磨剥区时,又受到较粗粒转 动时造成的最重的磨剥作用。

伟斯顿在研究自磨机之前,曾将被粉碎物料放入高压蒸汽箱中,然后突然除去压 力,使矿石在瞬时内由受压状态转变至张力状态而粉碎。在显微镜下观察这些颗粒的 粉碎特性,发现大部份颗粒都是沿晶界面粉碎的,只有少数颗粒的结晶遭到破坏。伟 斯顿据此得到两点结论:(1)使物料从受压状态突然转变至张力状态,可使物料沿晶 粒界面破裂而很少过粉碎及连生粒;(2)类似状态也发生在干式自磨机中,而且是干 式自磨机中粉碎矿石的重要原因之一。

但是,伟斯顿对干式自磨粉碎过程的具体叙述中,并没有对上述结论予以论证, 看不出"突变"对粉碎所起的作用。而且从现象分析,磨机的线速度是不大的,作用 在物料上的压力是逐渐消除的,并不存在"突变"。因此,伟斯顿的第二点结论还有待 进一步研究。

的,并不存在"突变"。因此,伟斯顿的第二点结论还有待 进一步研究。

三、干式自磨系统

干式自磨系统由干式自磨机、风力运输、风力分级,气流净化设备等组成。风力 运输、风力分级及气流净化设备构成风路系统。风路系统的作用是将磨机内磨碎到已 达粒级要求的物料用风力排出,进行分级和收集,并将排出系统外的气流进行净化。

1.风路系统的分类

按风路系统内的工作压力不同,可分正压式风路系统和负压式风路系统。正压式 系统中,自磨机和分级机等是处在正压条件下工作,设备和管道的密闭困难,粉尘易 溢入室内漫延,目前很少应用。负压式系统中自磨机和分级机等在负压条件下工作,密闭容易,粉尘浓度小,工作环境卫生条件好,目前被广泛应用。

按对粗粒级分级设备中所分出的粗粒级物料的处理方法不同,可分为带返矿设施 系统和不带返矿设施系统。如果所分出的粗粒级物料不返回自磨机,送第二段磨矿处 理或加以利用,此种情况下,磨矿效率高、生产能力大,但工艺流程复杂,设备多、 投资大,只适于粗磨及大型厂矿釆用。粗粒分级设备排出的物料返回自磨机再磨时, 工艺流程简单,投资少,但生产效率低,适于中小型厂矿釆用。

若按对矿石是否进行干燥,可分为自然吸气系统和热风干燥系统。自然吸气时, 风路系统自然吸入室内的空气,物料中的水分靠在磨矿过程中产生的摩擦热而蒸发。 根据我国实践证明,原矿中的含水量小于6%时,系统中各设备能正常工作。此种情况 下,不用加热设备,投资少,维护费用少,但矿石含水量高时,磨矿效率低,分级没 备排料困难,容易堵塞,在雨季时影响正常生产。釆用专门的加热设备向自磨系统供 给热风,物料中的水分靠热风进行干燥。此时,自磨机的生产率高,矿石含水高时亦 能得到较好的生产指标,雨季也能正常生产,但加热设备投资大,燃料消耗大,故只 在处理含水量高的矿石时才釆用。

按风路系统中气流的运动方式不同,可分为开路式系统和闭路式系统。闭路式系 统中运送物料的气流循环使用,为保证系统正常工作,另用一单独的净化装置将其中 一部分气流净化后排入大气。而开路式系统中气流不返回,全部气流经净化后排入大气。

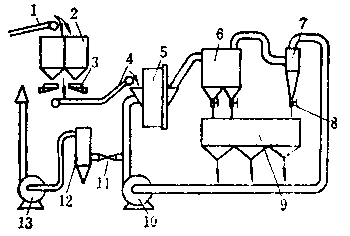

图3-6-4闭路干式自磨系统

1、4—皮带运输机;2—矿仓;3—电磁振动给 矿机;5—干式自磨机;6—沉降箱;7—旋风分 离器;

8—锁气器;9—粉矿仓;10—主风机;11—文氏管;12—洗涤器;13—辅风机

2.闭路干式自磨系统

北京某矿有我国第一座釆用闭路干式自磨、干式磁选工艺的选矿厂。闭路干式自 磨系统如图3-6-4所示。

原矿经粗碎到300-0毫米后,由皮带运输机1运至中间矿仓2,借矿石在皮带运 输上卸落过程中惯性力的作用,粗细矿石产生一定程度的分级,将其分开贮存。然后 用电振给矿机3把分别贮存在两个矿仓中的矿块按一定比例搭配(即偏析配比),给入 自磨机5进行磨碎。被粉碎的物料在主风机10 (主风机的作用是使调节好的空气流在 自磨机和分级机内循环并运输物料)造成的强大风力作用下被连续排出,沿着管道进 入沉降箱6进行第一次分级,较粗的颗粒便沉降下来。细小的物料继续进入旋风分离 器7,进行第二次分级,这时绝大部分细小物料都沉降。已在沉降箱和旋风分离器中沉 降的物料靠锁气器8间断排出。贮存在粉矿仓9中,以便进行干式磁选。未被收集的 微细物料在闭路风路系统中循环。闭路系统中主风机出口至磨机入口段,其静压值有 部分为正压,粉尘易从这一段逸出。为使主风路系统在负压条件下工作,防止灰尘溢 入室内漫延,减少微细物料和水分在主风路系统中造成恶性循环,设有副风路系统。 副风路系统设在主风机与自磨机之间,由文氏管11洗涤器12及辅风机13组成。经副 风路系统净化后的气流排于大气中。

图3-6-5开路干式自磨系统图

1—贮矿槽;2—电振给矿机;3—皮带运输机;4—干式自磨机;

5—沉降箱;6—四管旋风分离器;7—文氏管;8—水浴除尘器;

9—主风机;10—螺旋分级机;11—球磨机

3-开路干式自磨系统

沈阳某铁矿有我国第一座釆用开路干式自磨系统的选矿厂。

该矿所釆用的开路干式自磨系统,如图3-6-5所示。

粒度为500-0毫米的原矿,存于贮矿槽1内,由电振给矿机2和皮带运输机3直 接给入自磨机4内磨碎,被粉碎产物由主风机先抽至沉降箱5和四管旋风分离器6,进 行两段分级。较粗和较细物料分别被沉降下来,靠重锤锁气器间断排出流入水槽。微 细物料顺着管道被抽入双文氏管7和水浴除尘器8进行净化,经净化后的气流全部排入大气中。在沉降箱、旋风分离器及文氏管、水浴除尘器中沉降的物料,合并给入第 二段磨矿,第二段磨矿为带预检分级的湿式球磨机,所用分级为螺旋分级机,经磨矿 分级后的合格产物入湿式磁选。

综上所述,开路系统中,除了风机出口处为正压外,其余均为负压,即使管道密 封差些也不易溢出粉尘,故开路系统室内粉尘较易解决。开路系统中主风机之前没有 气流净化设施,在相同原始粉尘浓度下,进入风机的粉尘浓度要比闭路系统低,对风 机的磨损会有所改善,使用寿命较长。此外,开路系统无付风路系统,设备少,简化 了管道,配置紧凑。但开路系统中气流不循环,如果全部进气量来自室内,则将显著 影响室温的变化。为解决这一问题,需将进风管道接至室外。且全部气流需净化,净 化设备要大些,相应消耗的功率也较多。故对于大型干式自磨系统,为节省能耗起见, 宜采用闭路式风路系统。对于!4.0米以下的中小型干式自磨系统,因需风量不大,净 化气流也较小,以采用开路式风路系统较为合理。

4.热风干燥干式自磨系统

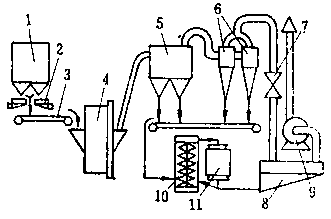

某水泥厂为我国第一座采用热风干燥干式自磨系统的厂,也是我国首先采用自磨 粉磨水泥生料的水泥厂。该厂所采用的热风干燥干式自磨系统,如图3-6-6所示。

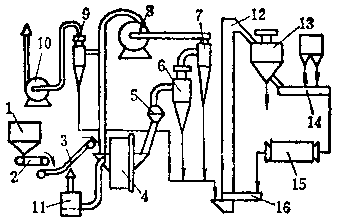

图3-6-6热风干燥干式自磨系统图

1—原矿仓;(一板式给矿机;3一皮带运输机;

4一干式自磨机;5一沉降器;6―一级旋风分离

器;7—二级旋风分离器;+—主风机;9—旋风

集尘器;10—辅风机;11—热风炉;12一斗式

提升机;13一选粉机;14一螺旋运输机;15—管磨机;16一螺旋运输机

粒度为300-0毫米(个别大块达500毫米)的原矿,先贮于矿仓1中,由板式给 矿机2和皮带运输机3给入自磨机4。自磨机与主风机8构成闭路,同样设有副风路系 统。被磨碎物料沿管道进入一级旋风分离器6和二级旋风分离器7。进行两段分级时, 个别粗颗粒在沉降器5处沉降,并返回自磨机。热风炉11设在自磨机进料端,由于自磨机中为负压,热风被吸入自磨机内,对磨料进行干燥,挥发的水分由副风路系统排 出。

第二段磨矿为管磨机15与选粉机13组成的闭路循环。一级旋风分离器6、二级旋 风分离器7及旋风除尘器9所收集的产物,全部卸入斗式提升机12给至选粉机13。选 粉机分出均不合格物料,由螺旋输送机16送至管磨机15磨碎,并同时加入粘土及铁 粉。管磨产物经螺旋运输机16和提升机12又给至选粉机13,选粉机选出的合格产物 即为水泥生产过程中的合格生料。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。